Ein Besuch in der Matratzen-Manufaktur der Firma Rummel.

Wie viel Arbeit in der Herstellung einer qualitativ hochwertigen Matratze steckt, erfährt man am besten bei einer Werksbesichtigung. Die Firma Rummel im fränkischen Neustadt hat dafür die Werkstore für ein „Traumseminar“ geöffnet.

Hellwach und ausgeschlafen

Der moderne, lichtdurchflutete Firmensitz im fränkischen Neustadt an der Aisch beherbergt nicht nur ein Verwaltungsgebäude, sondern ist auch Werkstatt für hochwertige, individuelle Matratzen. Nach einer kurzen Einführung in die Firmenphilosophie und die Werte, die sich die Firma Rummel gegeben hat, konnte unsere kleine Gruppe jedes Detail der Fertigung besichtigen. Am Anfang der Produktionsstraße steht das Rohmaterial. Die Bezüge der Matratze bestehen nicht, wie bei vielen “preiswerten” Anbieter aus einem einfachen Stoff, sondern werden vor Ort nach Kundenwunsch zusammengestellt. Dabei werden drei oder vier Lagen miteinander versteppt: Das Obermaterial, das an diesem Vormittag verarbeitet wurde, ist ein hochwertiger Stoff aus Belgien, darunter ein Vlies aus Schurwolle und noch zwei weiteren Zwischenlagen.

Was die Maschinen vernähen, wird im Anschluss von Hand zurechtgeschnitten; je nach Matratzengröße hilft eine Maschine. Sondergrößen werden selbstverständlich mit der Hand geschnitten, ehe das Ober- und Unterteil der Matratzenbezüge in die Weiterverarbeitung geht.

Innovation und Kreativität

In einem weiteren Werksraum werden die einzelnen Bestandteile der Matratzenbezüge vorbereitet: Die Seiten der Matratzenbezüge sind eine Zusammensetzung aus vielen kleinen Details, die einem zunächst nicht auffallen, aber am Ende die hohe Qualität des Endproduktes ausmachen. Der Reißverschluss muss auf die Größe abgestimmt werden und im Mittelbereich wird ein spezielles “Netz” eingenäht, an dem sich eine Rummel-Matratze bequem anheben lässt. Während die meisten Hersteller mit Griffschlaufen arbeiten, die nicht dazu angetan sind, die Matratze anzuheben, wird hier ein äußerst robustes Detail eingearbeitet, das für mein Empfinden auch eine besondere Note ausmacht.

Qualität statt Masse

In einem weiteren Schritt – und damit in einem weiteren Werkraum – werden die drei Einzelteile der Matratzenbezüge zusammengenäht. In der großen, lichtdurchfluteten Näherei spürt man, wie konzentriert und routiniert die Mitarbeiter bei der Arbeit sind. Die Firma Rummel legt Wert auf Qualität: Eine saubere Arbeit steht vor Massenfertigung.

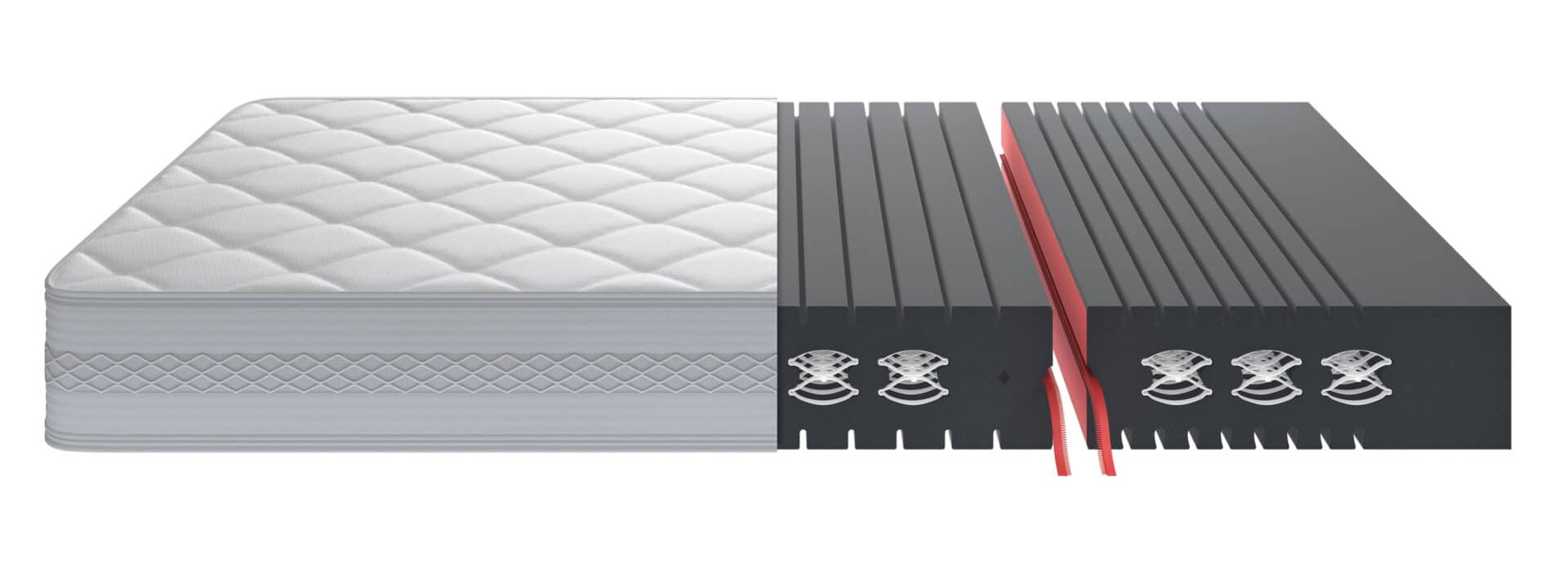

In einem weiteren Werkraum wird derweil das Innenleben der einzelnen Matratze zusammengestellt. Unzählige Komponenten an Schaumstoff oder Federtaschen in der jeweils vom Kunden gewünschten Härte werden zu einem Ganzen verarbeitet. Wie schon in allen anderen Werkhallen habe ich hier eine konzentrierte Arbeitsweise beobachten können und wage zu behaupten, dass es ein gutes Arbeitsklima ist, im dem Hand in Hand gearbeitet wird. Da ja jede Matratze ein Unikat darstellt, steckt hinter der gesamten Fertigung auch ein ausgeklügeltes Computersystem, denn schließlich muss am Ende der richtige Matratzenkern in den richtigen Bezug verpackt werden. Bei dieser “Hochzeit” hilft eine Maschine, die exakt auf die Bedürfnisse abgestimmt ist.

Während der Vormittag unseres Seminars schon sehr interessant war, ging es am Nachmittag mit dem zweiten Teil der Betriebsführung weiter. Wie schon bei der Matratzenmanufaktur wir dem „Unterbau“ dieselbe Aufmerksamkeit gewidmet. Die Unterfederung – besser bekannt als „Lattenrost“ fordert ebenfalls handwerkliche Fähigkeit, Kreativität und Präzision

Wie man sich bettet…

Am Anfang der Produktion einer soliden Unterfederung steht wieder ein hochwertiges Rohmaterial. Alle Einzelteile der Rummel-Unterfederung bestehen aus Buchenholz und werden mit modernen CNC-Fräsen bearbeitet. Ein Mitarbeiter hält nicht nur die Maschine im Blick, sondern achtet auch auf die Qualität der einzelnen Hölzer. Denn als Naturprodukt kann es immer wieder zu Abweichungen kommen, die sich später auf die Gesamtqualität auswirken. Die Schreinerwerkstatt der Firma Rummel ist mit einem modernen Maschinenpark ausgestattet. Viele der Maschinen, die sich in dem Werk befinden, wurden auf die speziellen Erfordernisse angepasst.

Während viele montone Aufgaben von Maschinen übernommen werden, sorgt die Präsenz von Mitarbeitern dafür, dass am Ende ein qualitativ hochwertiges Produkt entsteht.

Handwerk trifft Hightech

So individuell, wie schon die Matratzen gefertigt werden, so individuell entstehen auch die Schlafsysteme. Den Möglichkeiten sind nahezu keine Grenzen gesetzt. Ein besonderes Augenmerk habe ich auf die verschiedenen Formen der „Motorisierung“ gelegt. Keine Sorge – ich war nicht bei einem Autohersteller! Grundsätzlich können drei verschiedene Varianten Motorrahmen verwendet werden: Die herkömmliche Variante mit einem Motor, der unter der Unterfederung angebracht ist. Die beiden anderen Varianten stellen für individuelle Lösungen ein besonderes Plus dar: Einerseits ist dies ein ultraflacher Motor, der dann in Einsatz kommt, wenn unter der Unterfederung kein Platz ist (z.B. wegen eines Bettkastens o.ä.). Andererseits ist es der „Offline-Motor“, der allen die nicht über einem elektrischen Gerät schlafen wollen, eine hervorragende Lösung bietet. Der Motorantrieb kann in einer Entfernung von bis zu zwei Metern vom Bett installiert werden.

Individualität trifft auf Innovation

Mit der Liegediagnose kann jedem Schlaftypen und den unterschiedlichen körperlichen Gegebenheiten Rechnung getragen werden. Wie der Schneider für ein individuelles Kleidungsstück Maß nehmen muss, so muss auch die Schlafstatt individuell angepasst werden. Mit den individuellen Möglichkeiten, die die Firma Rummel anbietet, liegt man in jedem Fall richtig – und das im wahrsten Sinn des Wortes!

Am Ende meines Berichtes will ich nicht verschweigen, dass das Seminar natürlich der Information und des Marketings dienen sollte. Was mich trotzdem besonders beeindruckt hat, war die Sorgfalt bei der Produktion und das Betriebsklima, das wir bei dem Rundgang erlebt haben. Wenn ich heute eine Matratze von Rummel im Verkauf anbiete, dann kann ich mit gutem Gewissen sagen, dass für dieses Produkt keine Menschen auf unserem Planeten ausgenutzt werden oder die Umwelt über die Maße hinaus belastet wird. Die Regionalität der Rohstoffe und die Verarbeitung aller Komponenten vor Ort sind für mich ein wichtiges Argument.